在车载激光雷达的普及之路上,国产激光雷达厂商正占据越来越重要的地位,比如禾赛科技。

作为本土激光雷达赛道的主要玩家之一,过去几年禾赛科技通过在底层元器件及芯片领域不断创新,一直在积极推进车载激光雷达的大规模应用。

其机械旋转式“王牌”产品 Pandar 系列,在全球 L4 自动驾驶激光雷达市场已经获得了近 60% 的市占率。

面向量产ADAS市场的明星产品AT128,自2021年8月正式发布,迄今拿到了多家主流车企总计数百万台的量产定点,获得了市场的广泛认可,目前该产品已经开始大规模稳定交付。

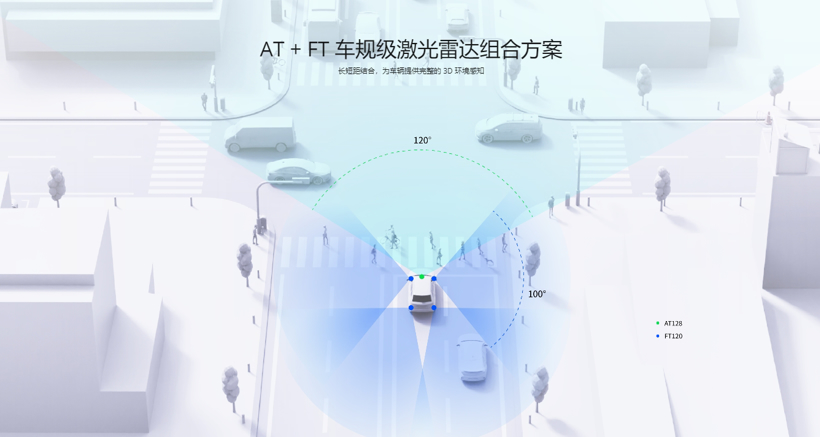

在此基础上,近日禾赛科技宣布,基于全新升级的第三代芯片正式推出纯固态近距补盲激光雷达——FT120。这意味着,今后禾赛科技将可以通过AT128+FT120组合,为整车厂提供完整的3D环境感知方案,助力车企更好地实现车端融合感知。

据禾赛科技CEO李一帆透露,截止当前FT120已经获得了多家主机厂总计超过一百万台的定点,预计2023年下半年量产交付。

FT120 爆炸示意图,图片来源:禾赛科技

FT120发布即“爆款”

在激光雷达赛道,禾赛科技似乎一直比友商慢了半拍,AT128如此,FT120亦如此。

但伴随着新品发布,同时公布超百万台定点成绩,并能在发布之后一年内实现量产的,禾赛或许是独一家。

那么,FT120究竟有何魅力呢?

第一, 这是一款真正的纯固态激光雷达。

FT120 的激光发射与接收完全通过芯片完成,总元器件数量相比传统激光雷达大大减少,内部没有任何运动部件,从而大幅提升了产品可靠性、生产效率和量产一致性。

图片来源:禾赛科技

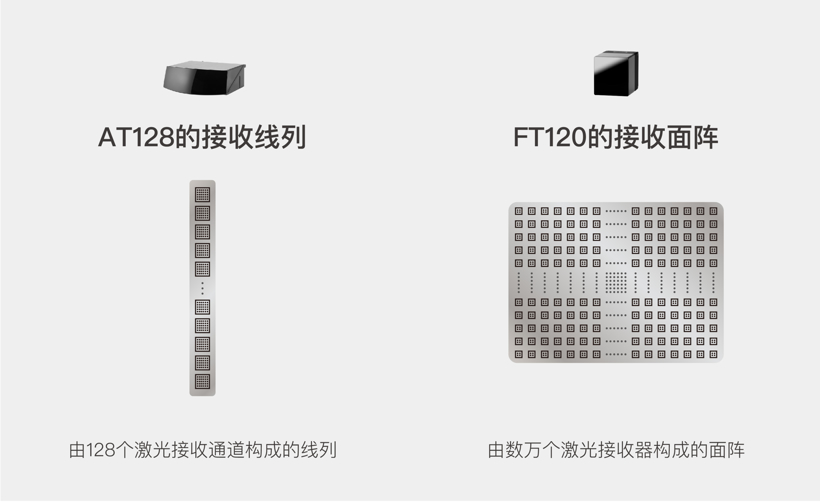

基于自主研发的E-Scanning纯固态电子扫描技术,禾赛在单个芯片上集成了由数万个激光接收通道组成的“面阵”,实现扫描方式从1D到2D的飞跃。不仅如此,与传统的Flash 技术方案不同,FT120还可以实现对光源发射时间和方向的控制,禾赛称之为“高阶版 Flash”,因此可以实现更高的灵活性。

内部高度集成化带来的另一个优势是,在保证出色性能的同时体积十分小巧——FT120最小外露视窗尺寸仅为 70 mm x 50 mm,可无缝嵌入车身两侧或四周,根据实际需求灵活安装在两侧翼子板、进气格栅、后保险杠等位置。

事实上,此前也有一些激光雷达厂商发布过纯固态激光雷达,但都没有在量产车市场实现规模化量产。目前来看,FT120有望率先打破这个“僵局”。

第二, 拥有出色的性能。

FT120 拥有 100° x 75° 超广角视场和零盲区的优势,在10% 反射率标准下,最远可以测距30m,最大量程为 100 m。或许在测远方面,FT120比不上AT128,但在补盲方面,性能足以。

此前,半固态激光雷达技术虽然已经相当成熟,但不可否认,半固态激光雷达的垂直视场角通常并不大,若用于两侧补盲,对于车身近处的低矮物体可能会存在感知缺失,另外补盲激光雷达通常要布置多颗,使用半固态激光雷达成本上并不划算。

此次FT120的发布,可谓很好地补齐了这一场景“短板”。

而192,000 点/秒的点频 (单回波模式下) 和 160 (H) x 120 (V) 的全局分辨率,让这款激光雷达能够探测到丰富的物体细节,既能够感知到高处的路牌、栏杆、立体车库夹层等,也可以探测到低矮的孩童、宠物、锥桶、斑马线等,实时掌握周边环境信息。

图片来源:禾赛科技

另外,在路口转向、车辆加塞、主动超车、自动泊车等场景下,FT120 也能帮助智能汽车实时“看清”周围路况,避免危险的发生。

这意味着,有了FT120的助力,未来辅助驾驶系统将可以更好地应对各类复杂的城市工况,而这恰恰是当前自动驾驶行业集中攻克的重点。

芯片化才是决胜之道

据相关统计数据显示,去年中国乘用车市场前装标配的激光雷达数量还不到万颗,今年已经达到了数万颗。

按照目前的市场形势,接下来这一数量还将继续增长,最终全年乘用车市场前装搭载的激光雷达数量或将超过10万颗。2023年,乐观假设下装配量有望进一步冲刺50万颗。

毋庸置疑,禾赛将是这股量产大潮下的重要推动者。

但这其实并不令人意外。早在当初禾赛决定不做简单的激光雷达集成供应商时,就注定了今天的结果。

在传统机械式激光雷达时代,激光雷达厂商主要是通过从供应商处采购各种零部件进行系统集成,这样导致的结果是激光雷达本身的机械设计壁垒并不会很高,企业也很难有自己的核心技术,并且很难实现差异化。

“如果只做集成供应商,采购其他企业的零部件打造激光雷达,行业科技在收敛的过程中最终可能会变成大家的东西都一样,这在我们看来是很有可能的事情。” 李一帆表示。

基于这一考虑,借鉴燃油车时代主要的整车企业都会通过自研发动机来守住壁垒的经验,禾赛选择了自研激光雷达的“发动机”,即芯片集成化。

众所周知,激光雷达最关键的就在于收发模块,激光雷达的测距能力、精度、点频、功耗和体积,都是取决于收发模块。而收发模块本质其实是一个电子部件,即光电转换+复杂的信号处理模块,这其中有很大的优化空间。

图片来源:禾赛科技

如果将其中的某些元器件集成在一起,将可以带来一系列的好处:大幅减少元器件数量提升产品质量,降低成本,简化供应链,以及优化系统性能。

所以过去几年,禾赛一直致力于通过自研芯片来实现激光雷达技术创新,目前结果是显而易见的,禾赛基本实现了激光雷达性能两年提升一倍。

基于禾赛第二代芯片的AT128,在几厘米的芯片上就实现了 128 组激光接收通道的“线列”集成,能够以每秒超 153 万的点频对周围环境实现超高清的扫描,无论是在产品性能还是成本上,都有了显著的优化。

而基于第三代芯片研发的FT120,更是在单个芯片上集成了由数万个激光接收通道组成的面阵,进一步提高了产品的集成度。

据李一帆透露,目前禾赛也在积极推进下一代激光雷达产品的研发,通过自研的芯片技术,预计到2026年将可以实现激光雷达性能十倍的提升。

制造也是研发的一部分

创业数年,禾赛做了很多短期收益小、长期收益大,短期看起来价值不高、长期看起来是必须要做的事情。芯片化是一件,自建工厂是另一件。

禾赛对于自建工厂这件事有多执着呢?据李一帆介绍,在团队还只有20多人的时候,禾赛就安排了部分员工从事制造,直到现在禾赛历史上从来没有用过代工。

在禾赛看来,对于车载激光雷达这个历史上从未经历过大规模量产交付的产品而言,快速迭代和质量把控至关重要,而这两个恰恰都与生产直接相关。其中质量很好理解,因为自建工厂可以从源头上把控各个生产环节,甚至还可以及时优化和改善生产流程,确保大规模、高质量地生产并交付满足主机厂严苛标准的激光雷达产品。

图片来源:禾赛科技

而产品的优化迭代,很多时候其实也是需要通过生产来反向驱动的,形成研发闭环。“研发是需要通过生产来验证的,与之对应,生产中遇到的问题本质上都要通过研发来解决,而不是通过生产过程来解决,这两个环节是互相打通的。” 李一帆表示,禾赛“制造是研发的一部分”的发展理念由此而来。

在李一帆看来,所有跟制造相关的创新企业,其实是没有机会把生产直接外包的,因为外包天然就没有办法做好产品迭代,甚至是阻碍创新的。也只有自己拥有制造能力的企业,才能够在未来的市场角逐中产生比较持续的发力机会。

正因为如此,过去两年禾赛一直在推进麦克斯韦智造中心的建设。该工厂投资近 2 亿美元,生产自动化率超过90%,计划年产能120万台,预计2023年上半年全面投产。

除此之外,禾赛也在积极牵头行业标准的制定,以推动车载激光雷达的标准化、规范化发展,为整车厂和激光雷达厂商未来的前装量产合作提供重要参考基准,推动车载激光雷达产业真正健康可持续地发展。

图片来源:禾赛科技

目前,禾赛不断提升的定点量产规模以及行业影响力,充分证明了此前的“力排众议”是值得的。

在刚刚过去的9月,禾赛已经成功实现单月交付量突破10000台,成为全球首家月交付过万的车载激光雷达公司。接下来,据李一帆介绍,10月份 AT128的交付量也会超过10000台,并将在随后继续保持显著增长,引领本土激光雷达企业迈向新的发展阶段。